Što su visokoprecizni kalupi za tlačni lijev i koja je razlika između njih i običnih kalupa?

Definicija visokopreciznog kalupa za tlačni lijev

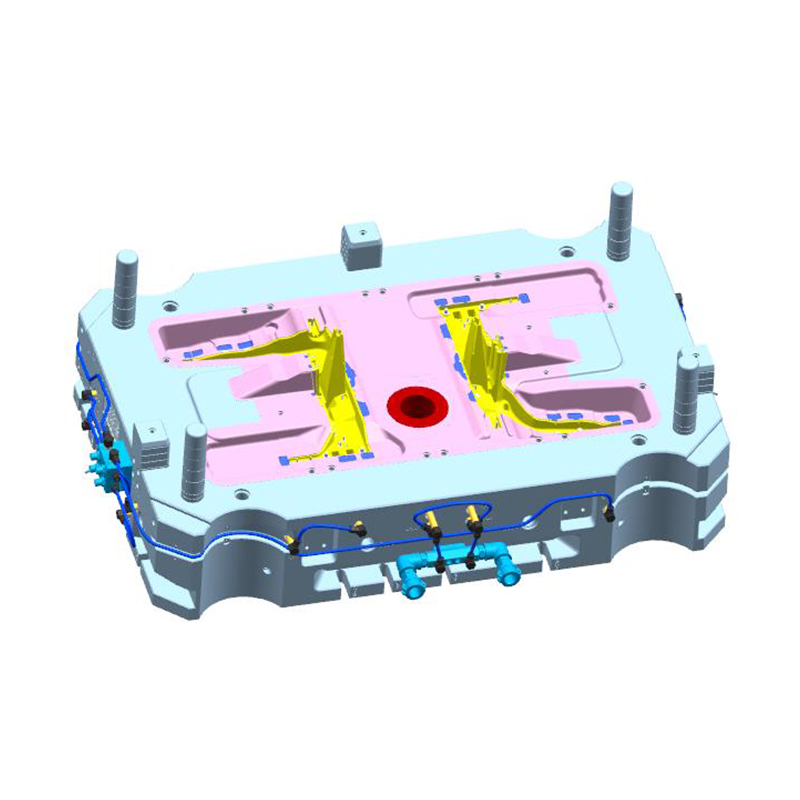

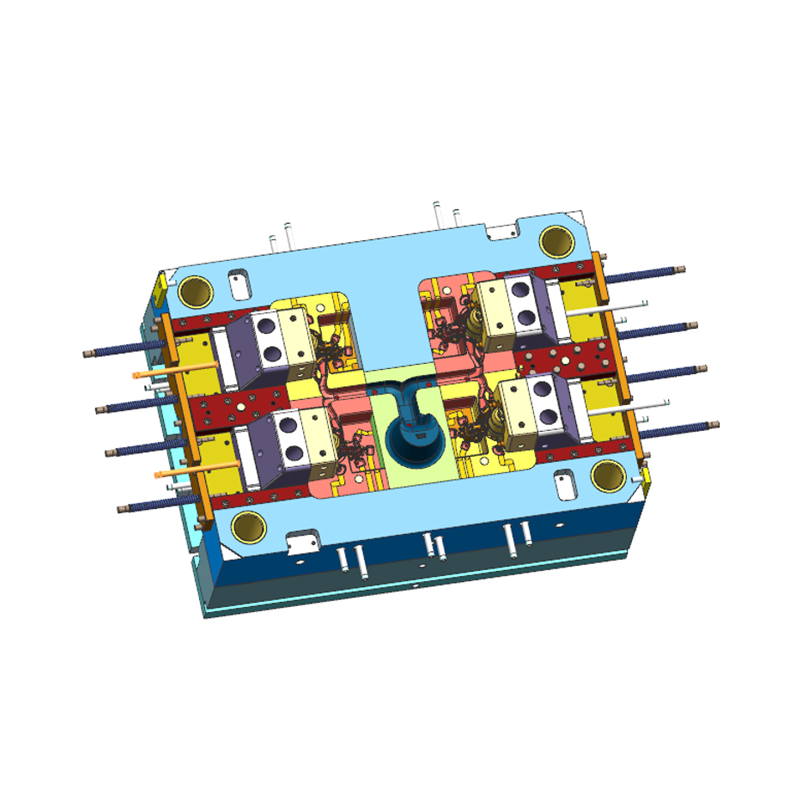

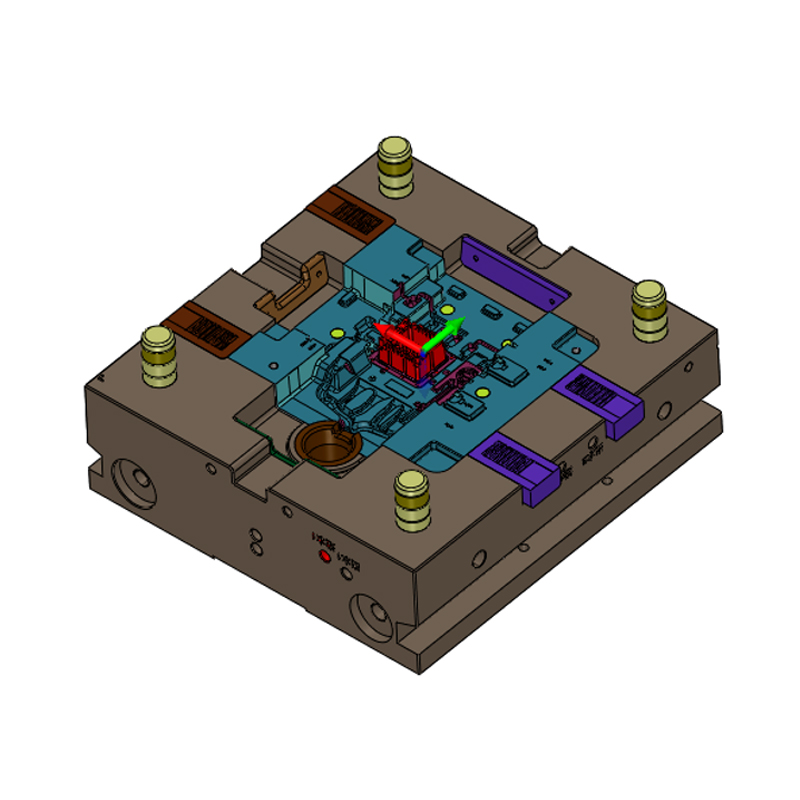

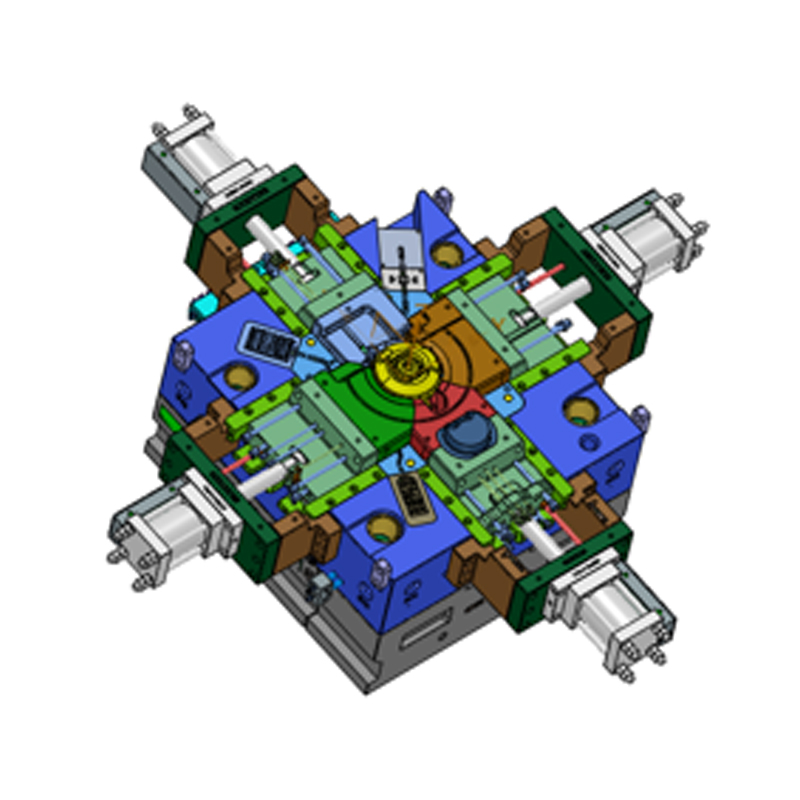

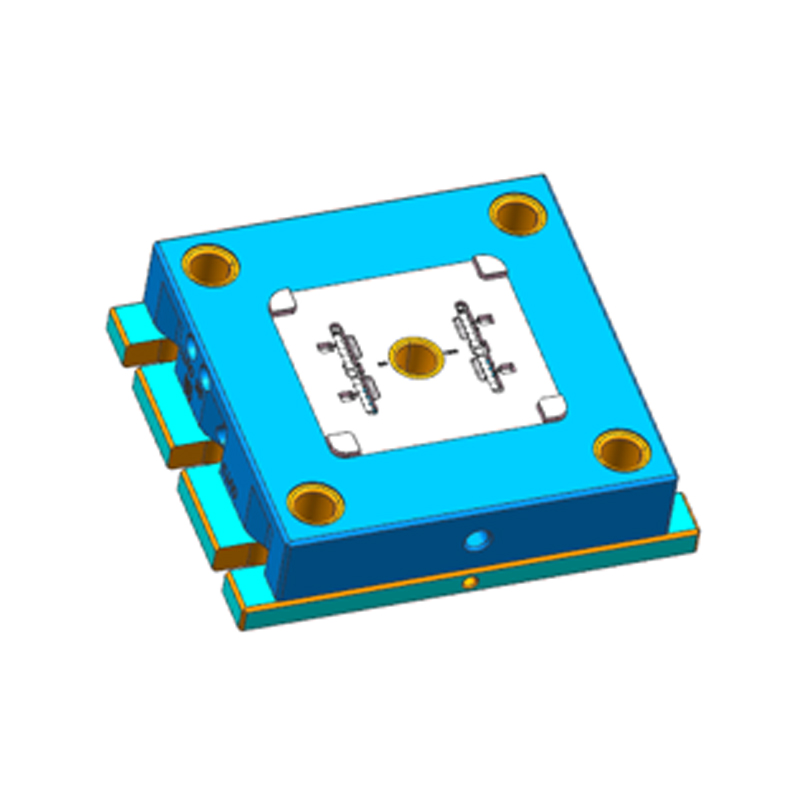

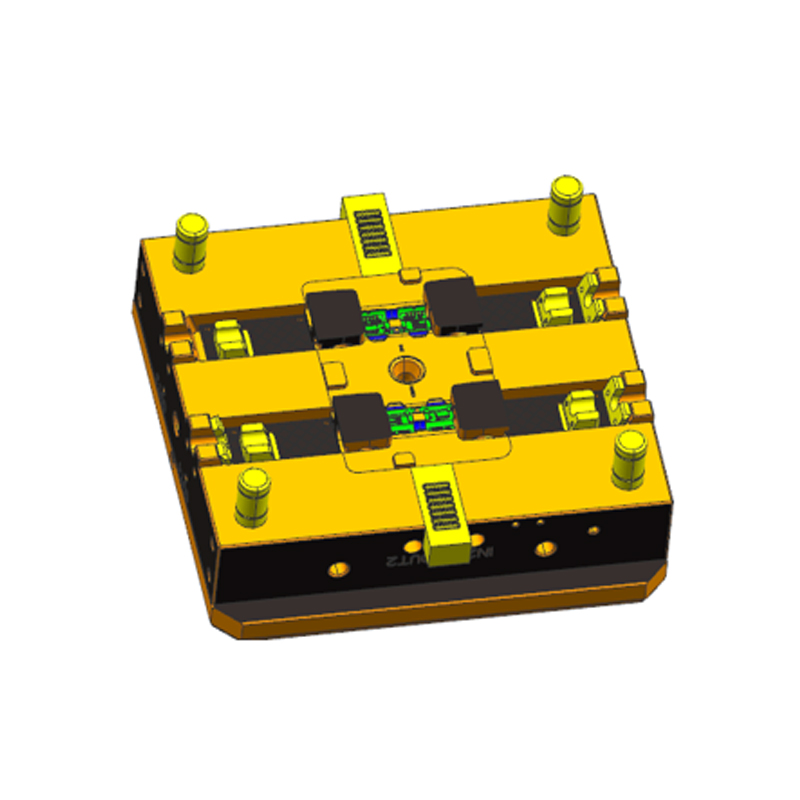

Visokoprecizni kalupi za lijevanje pod pritiskom su posebni kalupi koji se koriste u postupcima tlačnog ili ekstruzijskog lijevanja. Imaju više standarde dizajna i proizvodnje, s naglaskom na točnost dimenzija, strukturne detalje, kvalitetu površine i konzistentnost oblikovanja. U usporedbi s običnim kalupima, kalupi visoke preciznosti zahtijevaju stroži odabir materijala, detaljniju tehnologiju obrade i potpunije procese inspekcije kako bi se osiguralo da kalup može postići stabilno oblikovanje složenih struktura i zadovoljiti potrebe integrirane proizvodnje laganih i složenih strukturnih dijelova u modernoj proizvodnji.

Glavna područja primjene visokopreciznih kalupa

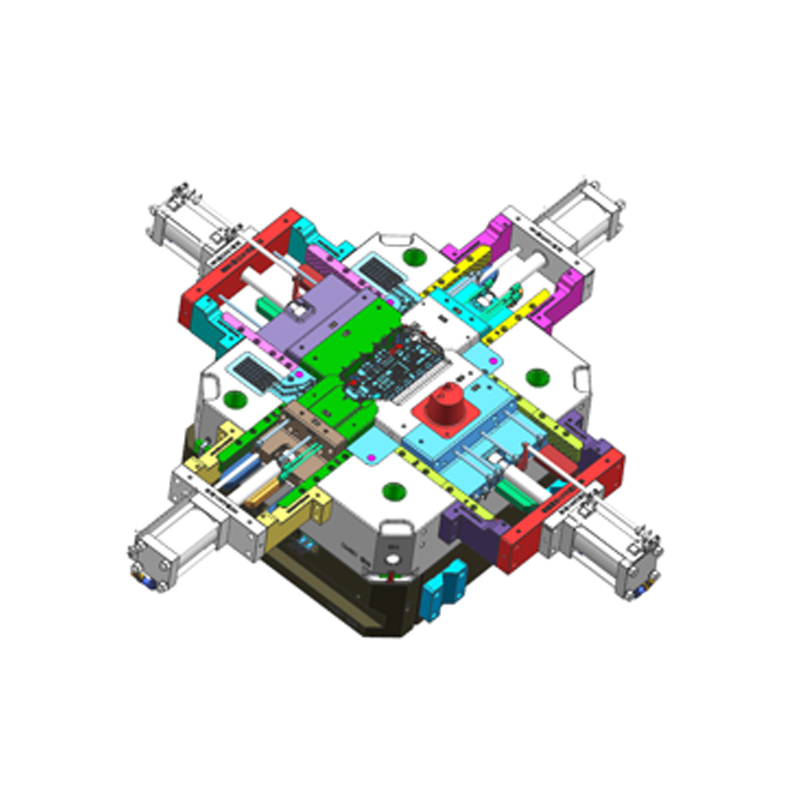

Ningbo NKT Tooling Co., Ltd. fokusiran je na dizajn i proizvodnju kalupa od aluminija, magnezija i legura cinka. Kalupi visoke preciznosti naširoko se koriste u sljedećim industrijama:

Automobilska industrija: precizne komponente kao što su kućište mjenjača, kućište motora, upravljačke ruke itd.

Komunikacijska oprema: kao što su strukturni dijelovi za disipaciju topline, antenski nosači, komponente kućišta itd.

Industrijska automatizacija: kao što je kućište senzora, priključci alata

Zdravstvena i sportska oprema: kao što su strukturne komponente opreme za fitness, aluminijski okviri za bicikle itd.

Razlika u točnosti od običnih kalupa

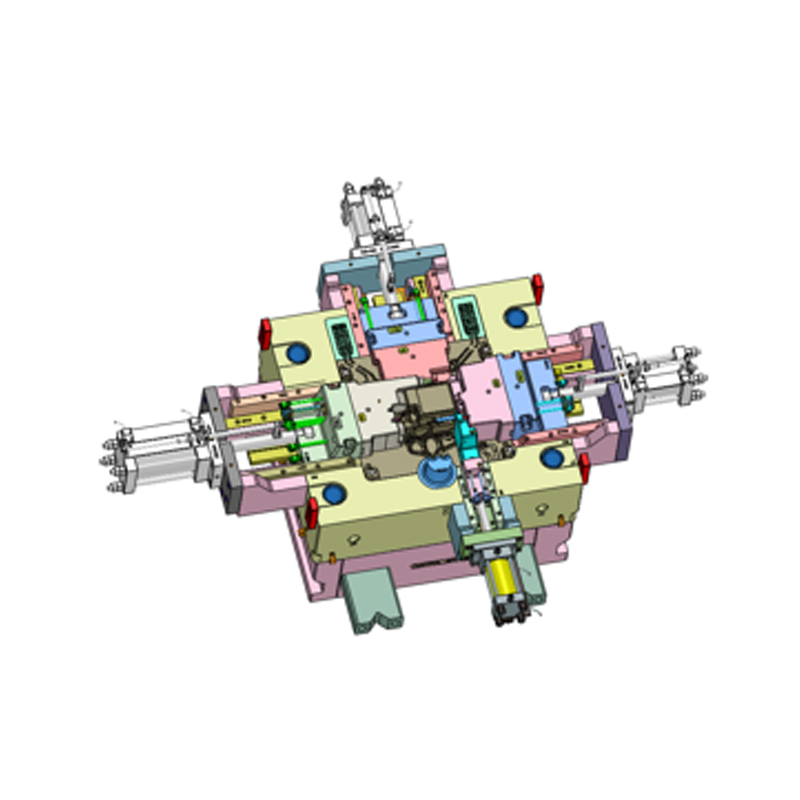

Obični kalupi općenito se koriste za proizvode koji ne zahtijevaju velike dimenzije i konzistenciju, kao što su jednostavni plastični dijelovi ili jeftini metalni proizvodi. Nasuprot tome, visokoprecizni kalupi imaju strožu kontrolu pogrešaka i često zahtijevaju da kontrola pogrešaka bude unutar raspona od ±0,01 mm ili manje, a neki dijelovi čak moraju postići točnost na mikronskoj razini. Ova visoko zahtjevna implementacija oslanja se na naprednu opremu za obradu, visokokvalitetni kalupni čelik i stroge procese kontrole kvalitete.

Razlike u odabiru materijala

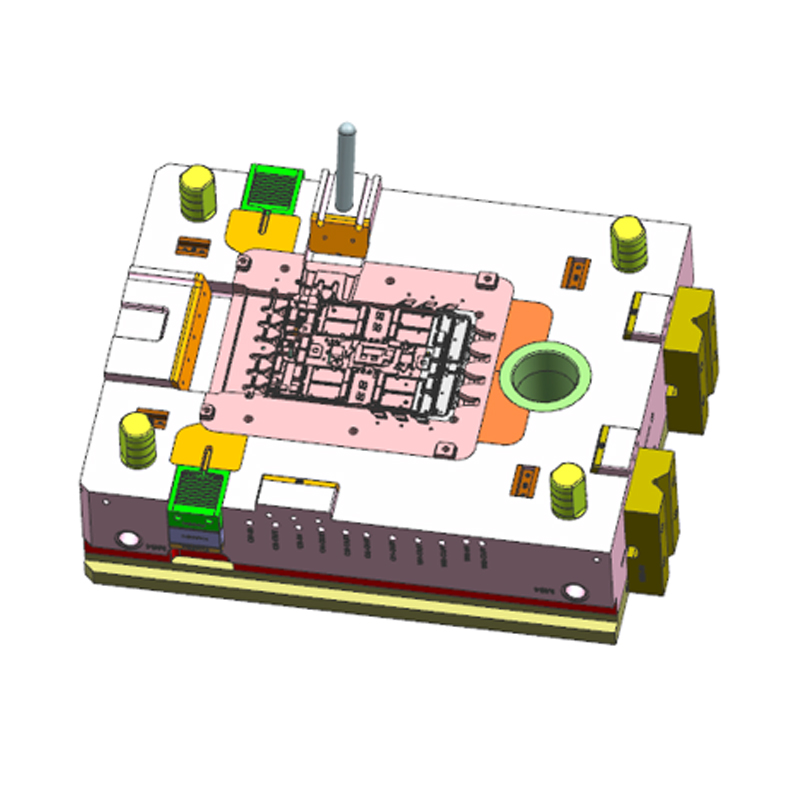

Visoko precizni kalupi obično koriste legirane kalupne čelike dobre toplinske stabilnosti, visoke tvrdoće i velike otpornosti na pukotine, kao što su H13, 8407, itd. kako bi se nosili s problemom toplinskog zamora kod visokotemperaturnog tlačnog lijevanja. Obični kalupi često koriste jeftin čelik za kalupe ili obični ugljični čelik, koji je sklon pucanju ili deformaciji i ima kratak vijek trajanja.

Poboljšanje dizajna i procesa proizvodnje

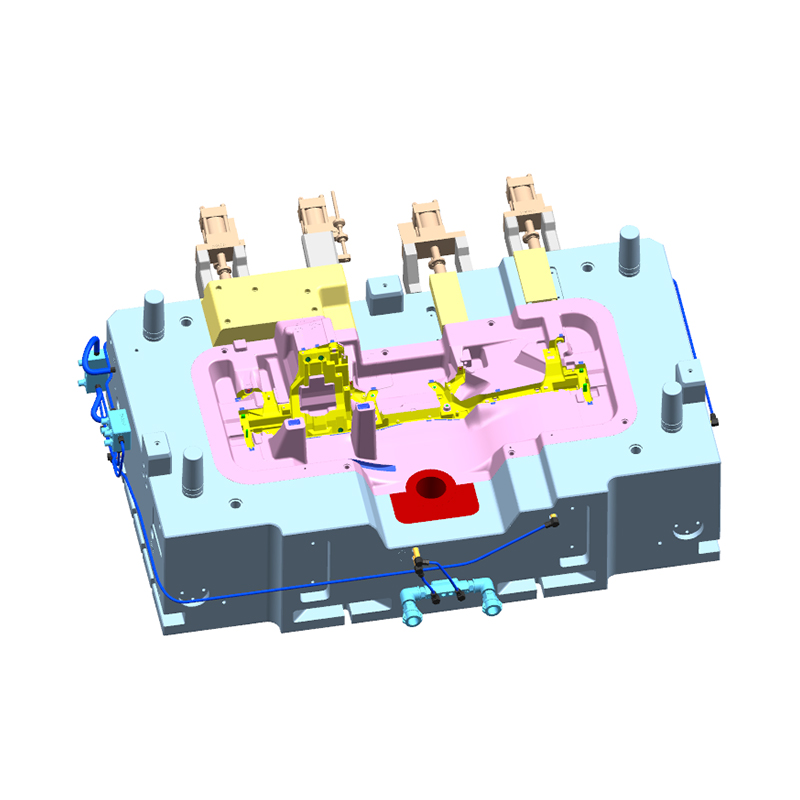

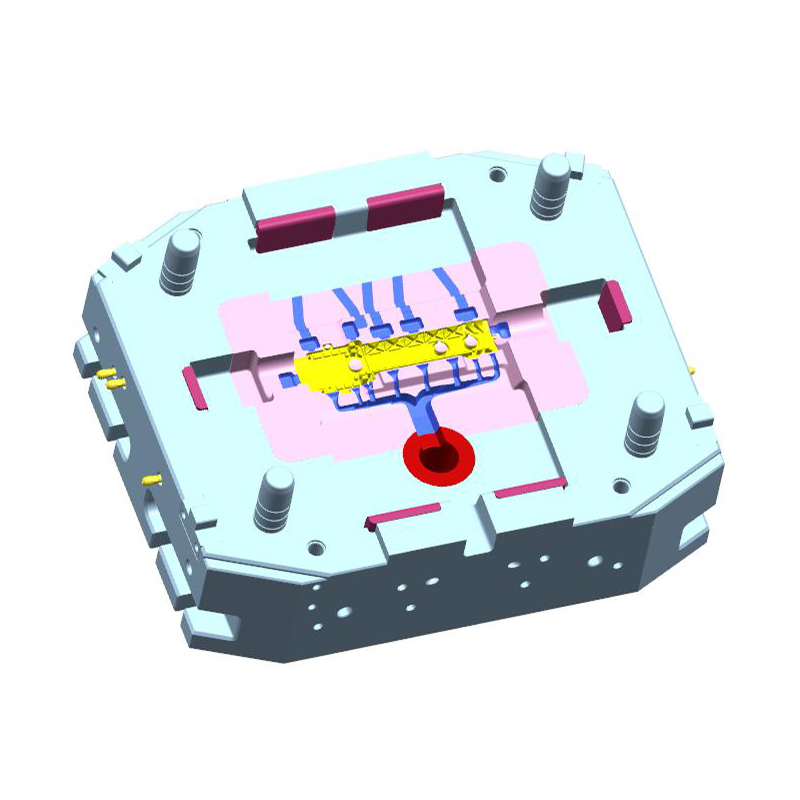

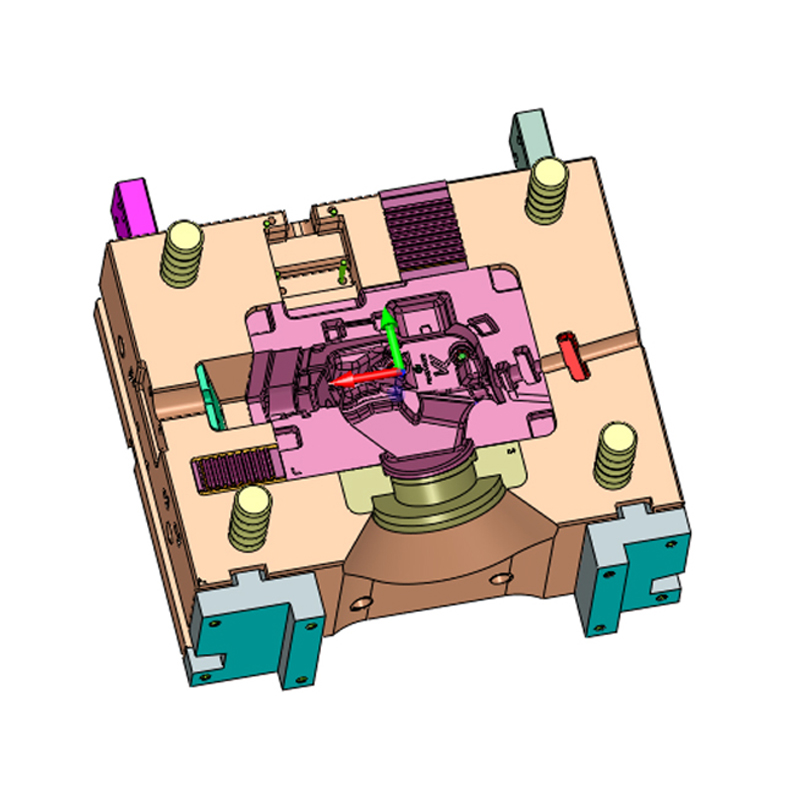

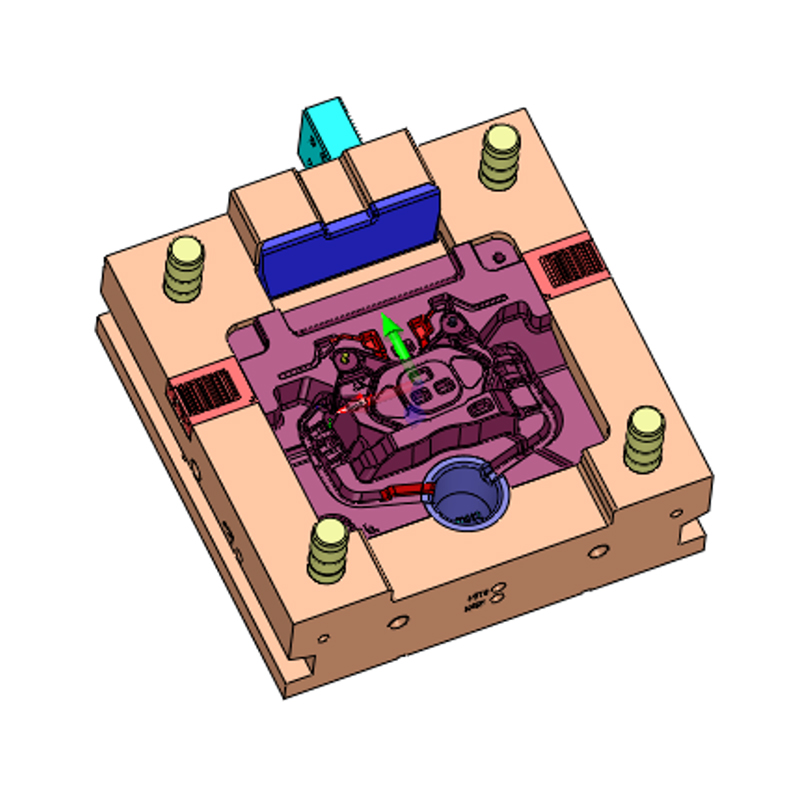

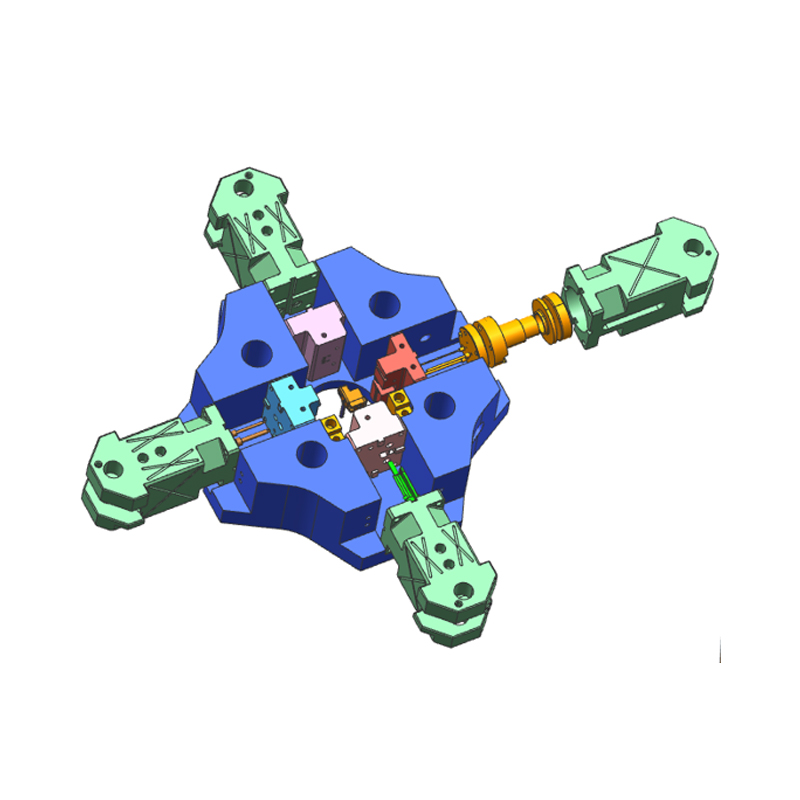

Visoko precizni kalupi za tlačno lijevanje obično zahtijevaju strukturni dizajn i simulaciju kalupljenja uz pomoć softvera za trodimenzionalno modeliranje i alata za analizu protoka kalupa. Tijekom procesa projektiranja, mora se u potpunosti uzeti u obzir više čimbenika kao što su fluidnost metala, raspored pora i lokacija kanala za hlađenje kako bi se osiguralo da je struktura proizvoda potpuna i da su dimenzije stabilne. Dizajn običnih kalupa relativno je pojednostavljen i ne može se simulirati i analizirati, a postoji rizik od ponovljenih probnih kalupa i prerade.

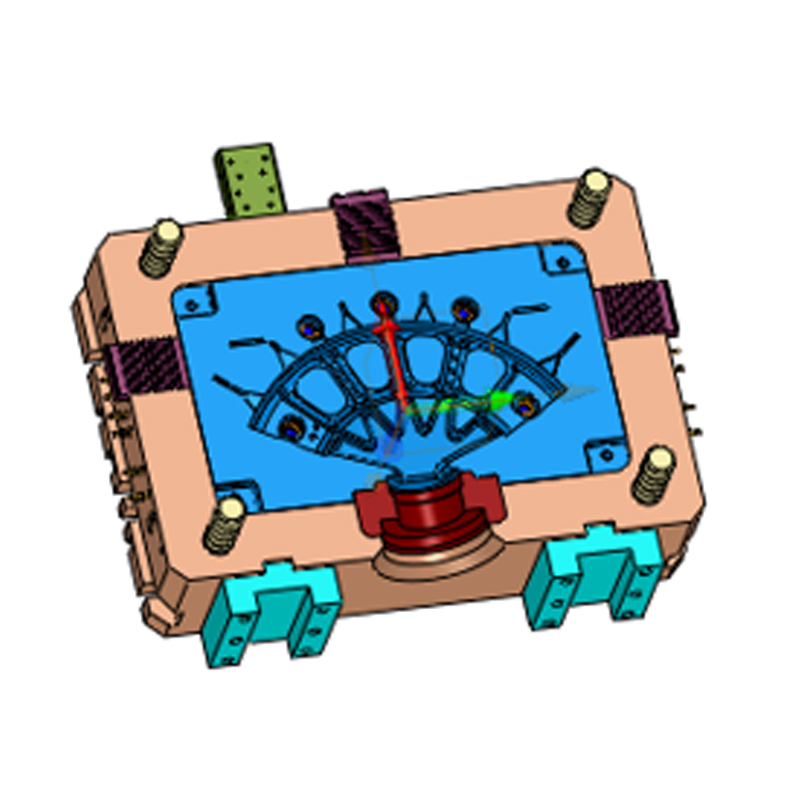

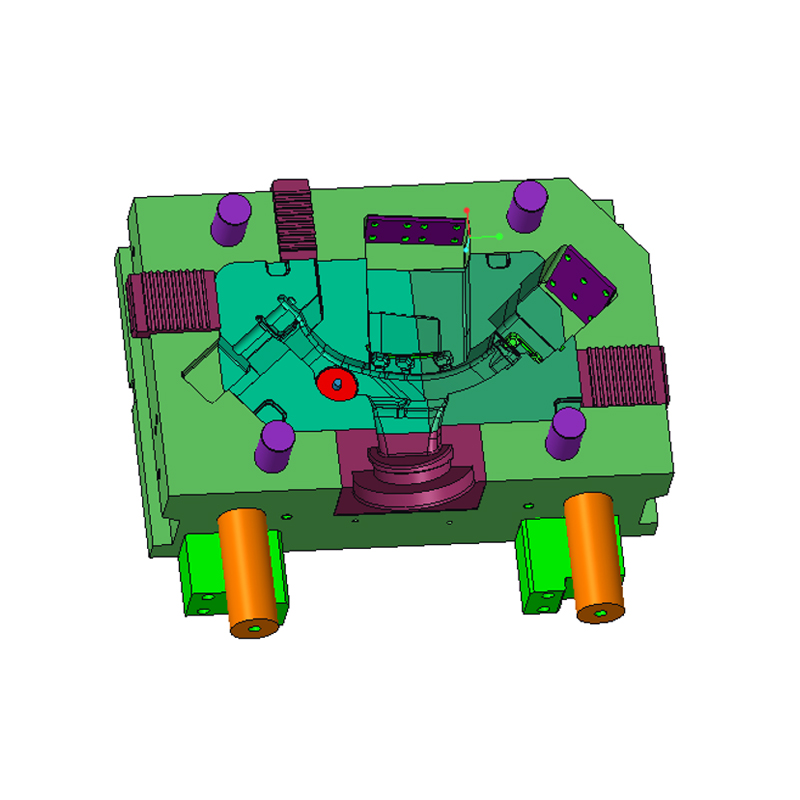

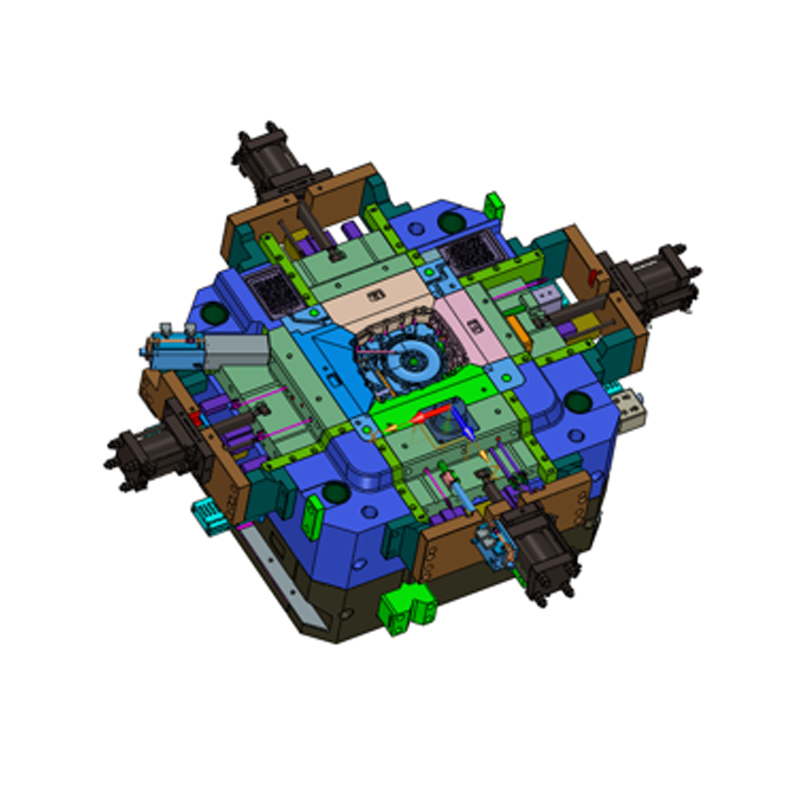

Sposobnost formiranja složenih struktura

Zbog upotrebe opreme za preciznu strojnu obradu i poboljšanja mogućnosti obrade detalja kalupa, kalupi visoke preciznosti mogu se koristiti za integrirano oblikovanje složenih strukturnih dijelova, smanjujući naknadne procese obrade i montaže i poboljšavajući učinkovitost proizvodnje. Obični kalupi podložni su strukturnom dizajnu i točnosti kalupa i često ne mogu postići pojedinačno livenje složenih geometrijskih dijelova ili dijelova s tankim stijenkama.

Usporedba vijeka trajanja i stabilnosti

Visokoprecizni kalupi za tlačni lijev obično imaju veću stabilnost i dulji vijek trajanja. Nakon ojačanja toplinskom obradom, nitriranjem i drugim procesima, kalup može održati stabilne performanse u dugotrajnoj proizvodnji visoke čvrstoće i izbjeći čestu zamjenu. Obični kalupi skloni su pomaku veličine proizvoda zbog toplinskog zamora ili trošenja, što utječe na kontinuitet proizvodnje.

Kompromis između troškova i koristi

Iako je početni trošak proizvodnje visoko preciznih kalupa relativno visok, iz dugoročne operativne perspektive, njihova stabilnost i vrijednost za višekratnu upotrebu mogu donijeti veće koristi poduzeću, uključujući prednosti kao što su poboljšana konzistencija proizvoda, smanjena stopa kvarova i produljeni ciklus održavanja. Iako obični kalupi imaju malo ulaganja u početnoj fazi, oni su relativno niske u ukupnoj isplativosti zbog čestog kasnijeg održavanja i brzog odlaganja.

Položaj visokopreciznih kalupa u suvremenoj proizvodnji

Uz ubrzanje trenda razvoja laganih i integriranih proizvoda, uloga visoko preciznih kalupa za tlačno lijevanje u proizvodnom području postaje sve važnija. Ne utječe samo na kvalitetu oblikovanja proizvoda, već također igra temeljnu ulogu u poboljšanju učinkovitosti proizvodnje, smanjenju rasipanja materijala i optimiziranju toka procesa. Ningbo NKT Tooling Co., Ltd. je predan pružanju kupcima stabilnih i pouzdanih rješenja za kalupe za podršku implementaciji i masovnoj proizvodnji proizvoda veće potražnje.

Kako NKT Tooling osigurava točnost i kvalitetu visokopreciznih kalupa za lijevanje pod pritiskom?

Precizan dizajn kao osnova

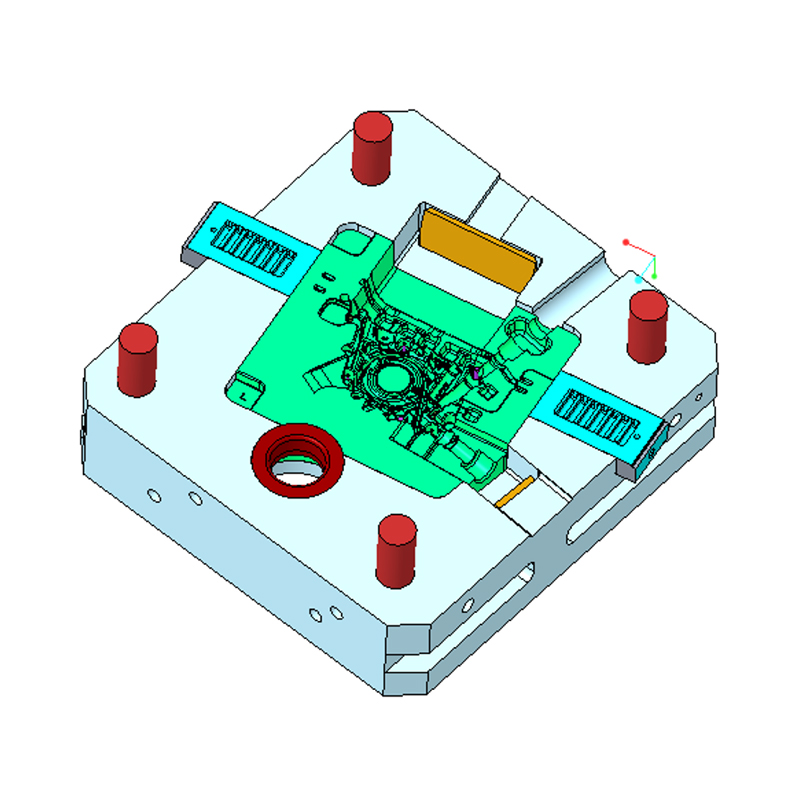

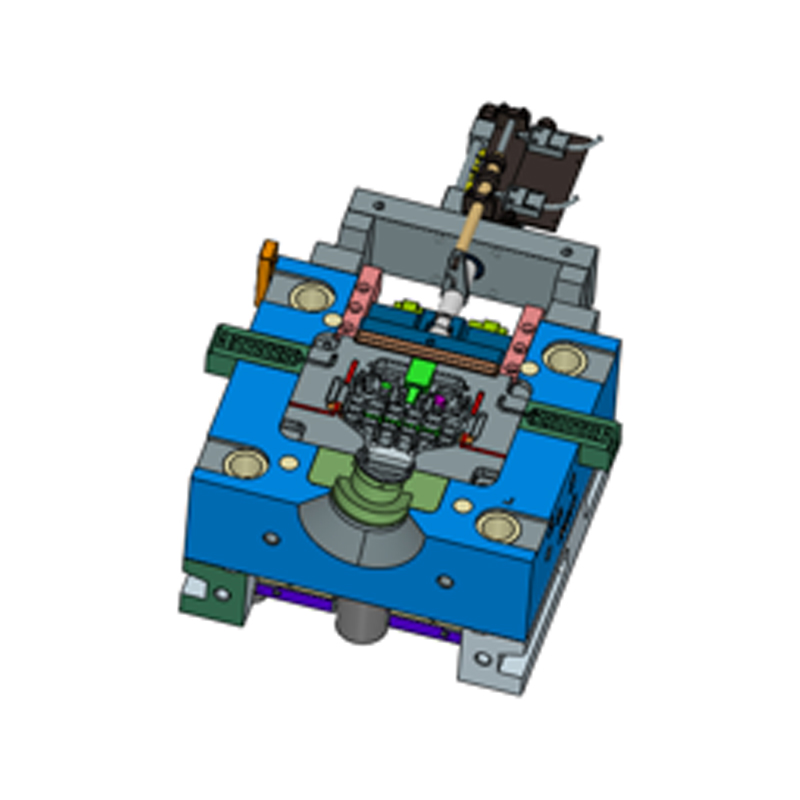

U osiguravanju kvalitete visokoprecizni kalupi za tlačni lijev , Ningbo NKT Tooling Co., Ltd. dizajn kalupa uvijek smatra ključnom polaznom točkom. U ranim fazama razvoja kalupa, tvrtka je usvojila napredni softver za trodimenzionalno modeliranje (kao što je UG, Pro/E, itd.) i kombinirala ga je s tehnologijom analize protoka kalupa (Moldflow) za simulaciju punjenja, hlađenja i ispuha, učinkovito predviđajući potencijalne nedostatke i optimizirajući konstrukcijski dizajn. Ovaj proces dizajna ne samo da poboljšava dosljednost formiranja kalupa, već također pruža jasnu osnovu procesa za naknadne proizvodne procese.

Stroga kontrola odabira materijala

Izvedba kalupa usko je povezana s njegovim materijalom. Tvrtka koristi čelike visokih performansi za termo kalupe kao što su H13 i 8407 koji se obično koriste za lijevanje pod pritiskom. Materijali moraju imati dobru otpornost na toplinu, otpornost na pucanje i mehaničku stabilnost. Prije ulaska u tvornicu, svaka serija čelika podvrgava se ispitivanju tvrdoće, analizi kemijskog sastava i otkrivanju grešaka kako bi se potvrdilo da materijal nema pukotina, inkluzija i drugih problema tijekom faza taljenja i toplinske obrade, a rizici kvalitete kontroliraju se iz izvora.

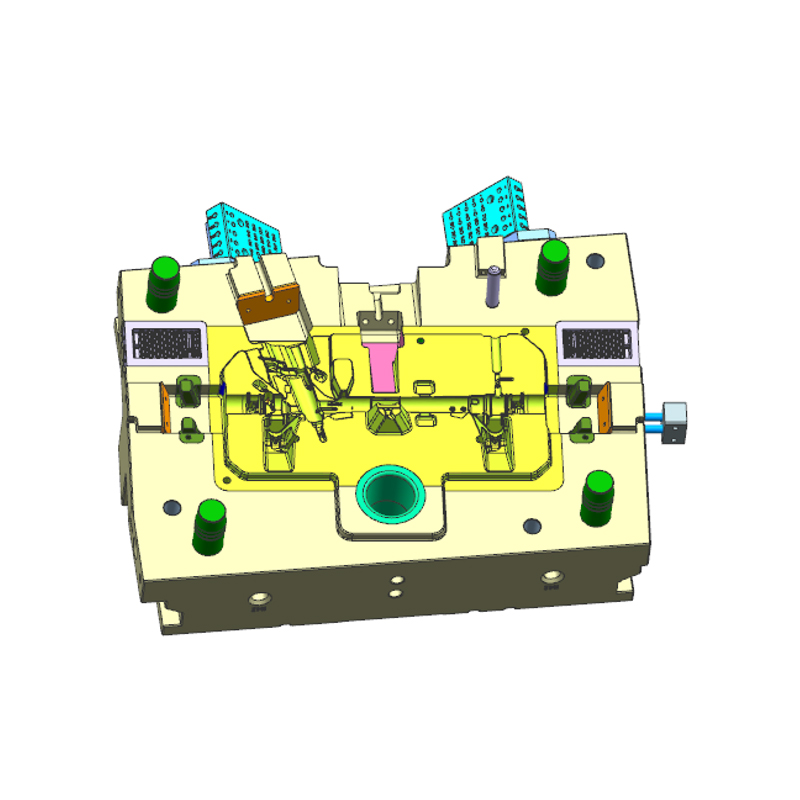

Ulaganje u opremu za preciznu obradu

Za postizanje visokih zahtjeva točnosti, Ningbo NKT Tooling Co., Ltd. opremljen je nizom visoko precizne opreme za obradu, uključujući petoosni obradni centar, CNC električni stroj s iskrom, sporohodni stroj za rezanje žice i CNC opremu za bušenje i glodanje visoke čvrstoće. Kontrola veličine dijelova kalupa obrađenih ovom opremom je stabilnija, a točnost konture može se kontrolirati unutar ±0,005 mm, zadovoljavajući potrebe složene geometrije i visoke točnosti sklapanja.

Tehnologija fine obrade s više kotača

U procesu proizvodnje kalupa tvrtka provodi više faza kao što su gruba obrada, poluzavršna obrada, završna obrada, montaža i koordinacija te poliranje zrcala. Posebno u šupljinama i rastavnim površinama koriste se visoko precizni alati koji se ručno zatežu u kombinaciji s iskusnim tehničarima kako bi se osigurala čvrsta struktura kalupa i razuman zazor pristajanja. Ova fazna metoda obrade učinkovito smanjuje mogućnost toplinske deformacije i koncentracije naprezanja te poboljšava konzistenciju kalupa.

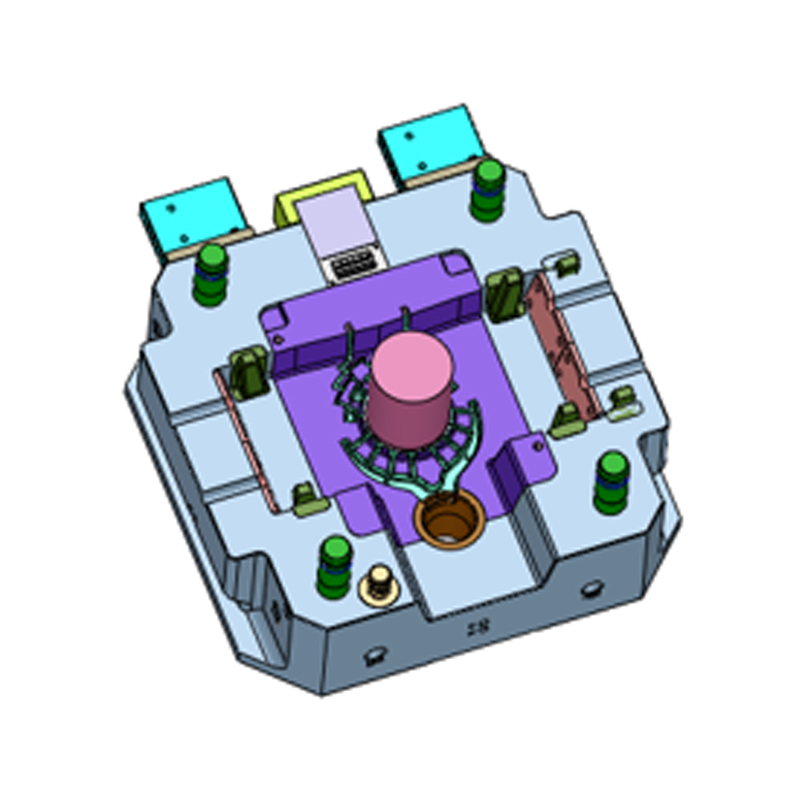

Napredni postupak toplinske obrade

Učinak toplinske obrade značajno utječe na vijek trajanja i stabilnost kalupa. Tvrtka ojačava kalupni čelik različitim metodama toplinske obrade kao što su vakuumska toplinska obrada, kaljenje i površinsko nitriranje. Što se tiče kontrole temperature, vremena i medija za hlađenje, tvrtka koristi automatiziranu opremu za kontrolu procesa kako bi osigurala da je tvrdoća materijala kalupa ravnomjerno raspoređena i da struktura ne prolazi kroz abnormalne fazne promjene, čime se povećava otpornost na habanje i toplinsku otpornost na pukotine.

Strogi postupak provjere kvalitete

Od sirovina do isporuke gotovog proizvoda, svaka ključna karika treba proći sloj po sloj pregled odjela za inspekciju kvalitete. Ningbo NKT Tooling Co., Ltd. opremljen je profesionalnom opremom za ispitivanje kao što su trokoordinatni mjerni instrumenti (CMM), projektori, mjerači tvrdoće, mjerači hrapavosti itd., za precizno otkrivanje dimenzija, tolerancija, završnih obrada površina itd. Posebno nakon što je montaža kalupa dovršena, provest će se sveobuhvatna inspekcija instalacije testa suhog kalupa kako bi se provjerilo zadovoljavaju li struktura šupljine i radni status pokretnih dijelova projekt. standardima.

Provjera testa kalupa i otklanjanje pogrešaka

Prije nego što se kalup stavi u masovnu proizvodnju, tvrtka će provesti uzorke kalupa za ispitivanje tlačnog lijevanja i provjeriti sposobnost oblikovanja kalupa metalografskom analizom, rendgenskim otkrivanjem nedostataka, ponovnim ispitivanjem dimenzija i drugim sredstvima. Ako se tijekom testa kalupa pronađu nedostaci poput treptanja, zračnih rupa i skupljanja, tehnički tim će pratiti strukturu kalupa i postavke procesa te izvršiti ciljane korekcije kako bi se osiguralo da kalup može stabilno raditi nakon što se stavi u kupčevu proizvodnu liniju.

Podrška tehničkog tima i kontinuirano poboljšanje

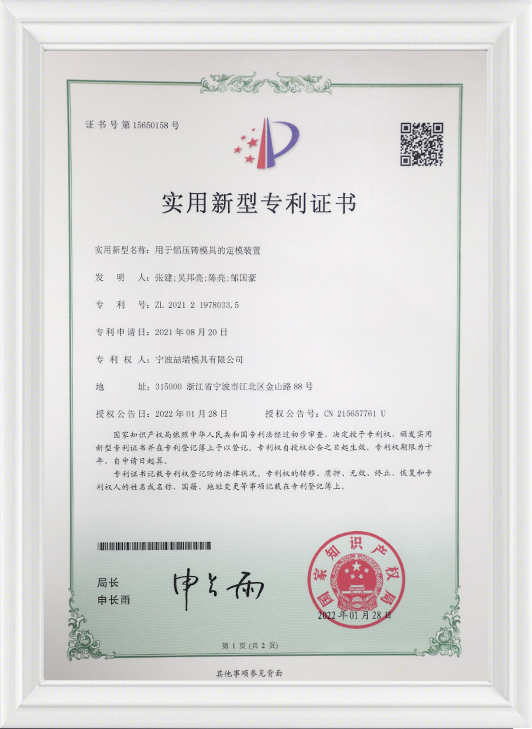

Tvrtka trenutno ima više od 80 profesionalnog osoblja, uključujući 15 viših inženjera i više od 30 stručnih i tehničkih inženjera, s relativno solidnom tehničkom snagom. Tijekom procesa implementacije projekta, tehnički tim će pratiti cijeli proces kalupa od dizajna do upotrebe, prikupljati povratne informacije o korištenju i organizirati planove poboljšanja procesa, kontinuirano optimizirati kasniji razvoj kalupa i strategije obrade te poboljšati ukupnu razinu isporuke.

Cjeloviti sustav upravljanja informacijama o procesu

Kako bi se postigla standardizacija i upravljanje sljedivošću, tvrtka je uspostavila sustav upravljanja proizvodnim procesom i platformu za snimanje kontrole kvalitete. Nacrti dizajna, izvori materijala, procesi obrade, podaci o toplinskoj obradi i zapisi inspekcije svakog seta kalupa mogu se pronaći i pratiti u sustavu. Putem digitalnog upravljanja procesima, smanjuje ljudske propuste i poboljšava učinkovitost isporuke, a također pomaže u točnom lociranju kasnijeg održavanja i ponovnih popravaka.

Prilagođeni komunikacijski mehanizam

Na početku projekta, tvrtka je održavala blisku komunikaciju s kupcima i formulirala ekskluzivne planove kalupa na temelju različitih struktura tlačnog lijevanja i zahtjeva upotrebe. U sredini projekta, napredak i status kvalitete razvoja plijesni bit će kontinuirani povratni podaci putem izvješća o fazama i analize uzoraka. Ova vrsta mehanizma ne samo da poboljšava zadovoljstvo kupaca, već također poboljšava ciljanost i prilagodljivost razvoja kalupa.