Koje su razlike između kalupa za nove serije energetskih vozila i tradicionalnih vozila?

Razlike u materijalnim zahtjevima

Kako trend laganih automobila napreduje, nova energetska vozila imaju sve veće zahtjeve za materijale kalupa. U usporedbi s tradicionalnim vozilima, nova energetska vozila koriste veliki broj lakih materijala kao što su aluminijske legure i legure magnezija u svom konstrukcijskom dizajnu, što postavlja veće zahtjeve na otpornost na toplinu, otpornost na habanje i stabilnost kalupa za lijevanje. Tradicionalni kalupi za vozila uglavnom se koriste za oblikovanje čeličnih dijelova ili dijelova od lijevanog željeza, dok nova energetska vozila imaju tendenciju da koriste lake legure visoke toplinske vodljivosti, velike čvrstoće, ali se lako deformiraju. Stoga se dizajn kalupa treba prilagoditi različitim stopama skupljanja, toplinskoj vodljivosti i fluidnosti metala.

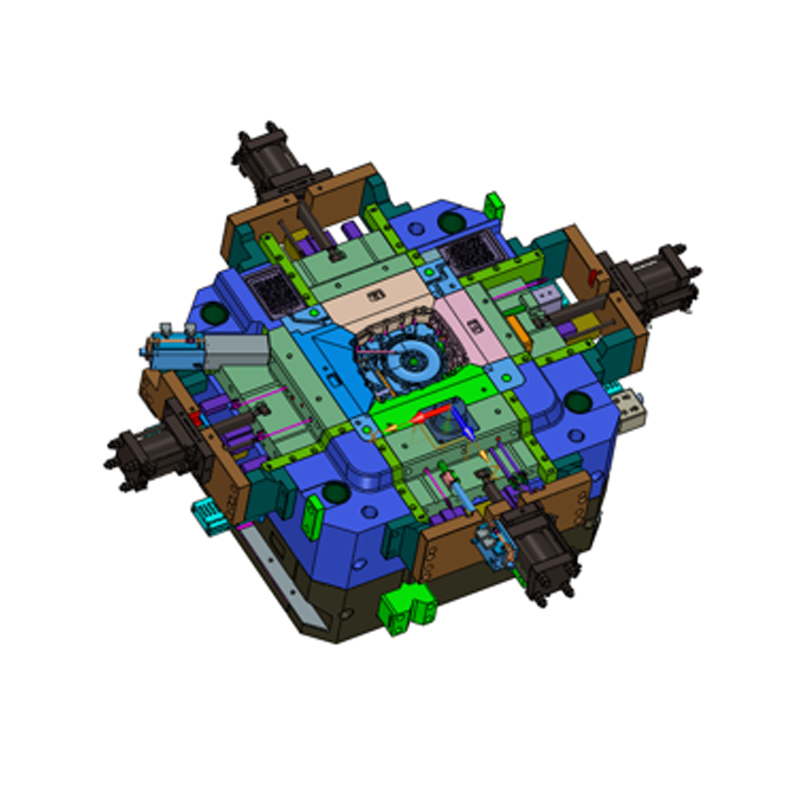

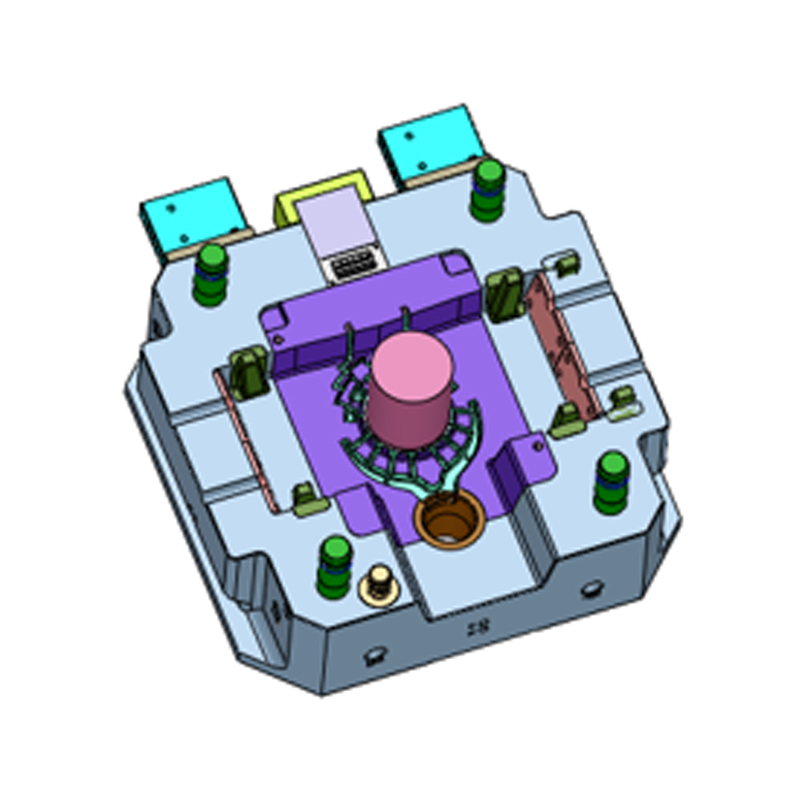

Različita složenost sastavnih struktura

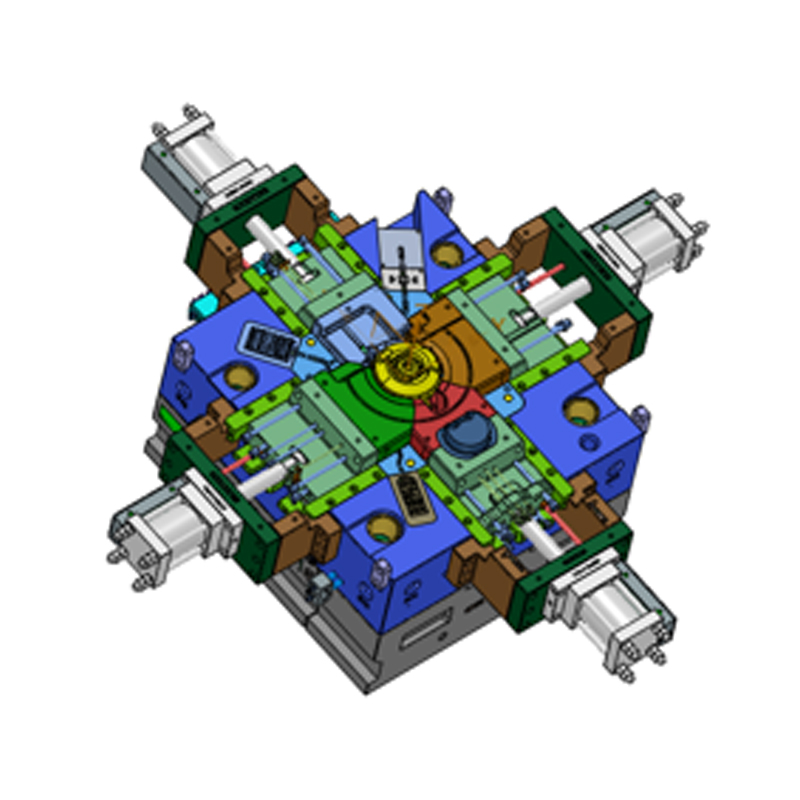

Komponente troelektričnog sustava (baterija, motor i elektroničko upravljanje) novih energetskih vozila imaju složenu strukturu, a zahtjevi za točnost dizajna kalupa su povećani. Na primjer, kućište baterije obično ima integrirano rješenje za oblikovanje s tankom debljinom stijenke i finom strukturom. Kalup mora imati dobar sustav hlađenja i mogućnost precizne kontrole dimenzija. Kalupi za tradicionalna vozila u proizvodnji metalnih dijelova kao što su motori i mjenjači posvećuju više pažnje visokoj čvrstoći i performansama toplinskog zamora. Postoje razlike između njih u složenosti šupljine kalupa i kontroli detalja kalupljenja.

Razlike u veličini proizvoda i integraciji

Nova energetska vozila imaju veće zahtjeve za integraciju dijelova i komponenti. Na primjer, modularni dizajn integriranih elektroničkih upravljačkih kutija, kućišta motora i sučelja za punjenje postaje trend. Takvi visoko integrirani dijelovi su velikih dimenzija i složene strukture, a kalupi za lijevanje moraju imati veću kontrolu konzistencije i dizajn punjenja u više točaka. Tradicionalni automobilski kalupi obično služe za razdvojene strukturne dijelove, s malim veličinama pojedinačnih dijelova, relativno ravnomjernom raspodjelom opterećenja kalupa i relativno malim poteškoćama u kontroli toplinskog naprezanja.

Izazovi koje donose sustavi upravljanja toplinom

Novi dijelovi energetskih vozila (osobito baterije i kućišta motora) imaju jasne zahtjeve za upravljanje toplinom. Tijekom procesa razvoja, kalup mora razmotriti može li se nakon oblikovanja proizvoda postići dobar dizajn strukture za odvođenje topline, što izravno utječe na performanse proizvoda. Tradicionalni kalupi za vozila imaju manji pritisak na dizajn u tom pogledu. Za nove energetske proizvode, razvoj kalupa često integrira dizajn kanala za hlađenje, optimizaciju izgleda šupljine za lijevanje i metode analize toplinskog naprezanja.

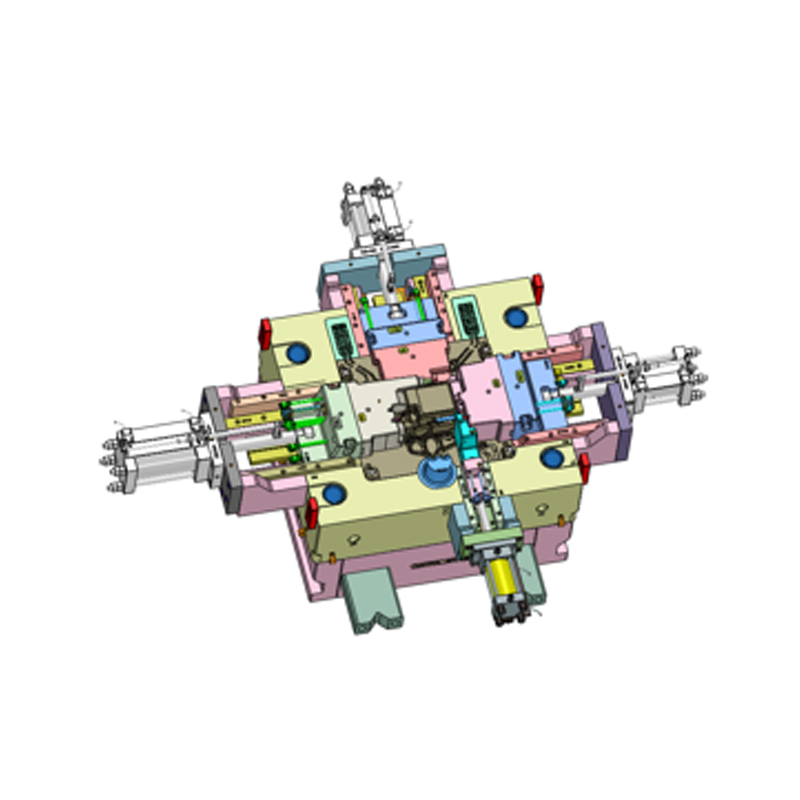

Razlike između postupka tlačnog lijevanja i sustava ubrizgavanja

Nova energetska vozila često koriste postupke visokotlačnog lijevanja ili vakuumskog lijevanja, a kalup se mora prilagoditi tehničkom procesu brzog ubrizgavanja, visokotlačnog kalupljenja i brzog hlađenja. U uvjetima visokog tlaka, raspodjela sile stezanja kalupa, ispušni sustav i sustav kontrole temperature kalupa su kritičniji. Nasuprot tome, obično lijevanje pod niskim pritiskom ili gravitacijsko lijevanje još uvijek se široko koristi u tradicionalnim kalupima za vozila, a zahtjevi za sustave kalupa su nešto niži.

Stroži zahtjevi za kontrolu preciznosti

Zahtjevi novih energetskih vozila za sigurnošću i stabilnošću performansi potaknuli su da se preciznost kalupa približi mikronskoj razini, posebno u kućištima baterijskih modula, kućištima elektroničke kontrole itd., a predlažu se i stroži standardi za toleranciju dimenzija, koncentričnost i ravnost kalupa. Iako se tradicionalni automobilski kalupi također fokusiraju na preciznost, ukupni zahtjevi su relativno labavi, posebno u nekim velikim strukturama, koje dopuštaju određenu količinu prostora za naknadnu obradu.

Životni vijek kalupa i metode održavanja očito se razlikuju

Budući da se novi energetski kalupi često koriste u visokotlačnom lijevanju i visokofrekventnim proizvodnim linijama, vijek trajanja kalupa je izazovan. Izbor materijala kalupa, proces toplinske obrade i održavanje kontrole temperature tijekom korištenja kalupa postali su fokus. Ritam održavanja tradicionalnih kalupa za vozila je relativno stabilan, okolina obrade se može bolje kontrolirati, a pritisak upravljanja učestalošću održavanja i vijekom trajanja kalupa je relativno nizak.

Stupanj primjene alata za dizajn i simulacijske tehnologije

U procesu projektiranja novih kalupa za lijevanje energetskih vozila, alati za analizu simulacije kao što su Moldflow i Magmasoft naširoko se koriste za pomoć pri optimiziranju rasporeda vrata, predviđanju učinka punjenja i deformacije skupljanja. Ova metoda digitalnog dizajna značajno poboljšava učinkovitost i točnost razvoja kalupa. Tradicionalni dizajn kalupa još uvijek je u prijelazu na digitalizaciju, a njegova je ovisnost o tehnologiji relativno niska.

Kako NKT Tooling osigurava da kalupi za lijevanje za novu seriju energetskih vozila imaju dobre performanse upravljanja toplinom?

Važnost upravljanja toplinom u novi energetski kalupi za lijevanje

Dijelovi novih energetskih vozila uglavnom koriste tehnologiju visokotlačnog lijevanja pod pritiskom ili vakuumskog lijevanja, a raspodjela toplinskog naprezanja ima izravan utjecaj na vijek trajanja kalupa i kvalitetu oblikovanja proizvoda. Kalup mora izdržati naizmjenične učinke brzog zagrijavanja i hlađenja tijekom procesa lijevanja, tako da sposobnost upravljanja toplinom određuje stabilnost, učinkovitost ciklusa i konzistentnost kalupa. Dobar dizajn upravljanja toplinom može kontrolirati temperaturnu razliku između različitih dijelova kalupa, smanjiti rizik od pucanja uslijed toplinskog zamora i poboljšati proizvodni ritam.

Odabir materijala koji zadovoljava zahtjeve toplinske vodljivosti

Kako bi se poboljšala učinkovitost provođenja topline kalupa, Ningbo NKT Tooling Co., Ltd. odabrat će materijale od čelika ili legure s većom toplinskom vodljivošću prema strukturi dijela i metodi lijevanja, kao što je H13 poboljšani alatni čelik, 1.2343 ESR, 1.2367 itd., kako bi se poboljšala sposobnost tijela kalupa da apsorbira i oslobađa toplinu. Osim toga, za područja koja zahtijevaju hlađenje ključeva, tvrtka će također uvesti umetke ili čepove od legure bakra za daljnju ravnotežu lokalne temperature.

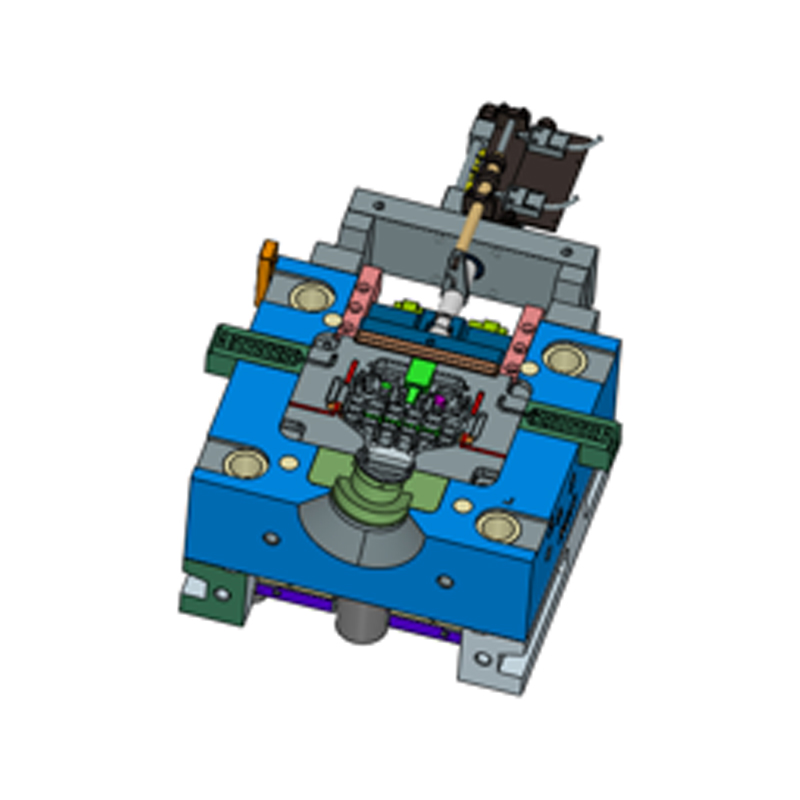

Profinjen dizajn ugrađenih rashladnih kanala

Što se tiče dizajna strukture upravljanja toplinom, NKT Tooling koristi 3D CAD softver za simulaciju i analizu rasporeda rashladnih kanala kako bi osigurao da rashladni sustav pokriva ključna područja kalupa. Na primjer, u kućištu baterije ili kalupu kućišta kontrolera, ravnopravni vodeni kanal, spiralni rashladni krug ili neovisna šupljina za kontrolu temperature bit će dizajnirani za postizanje brze disperzije temperature i učinkovite kontrole. Ovi se kanali često dovršavaju CNC bušenjem dubokih rupa kako bi se poboljšala točnost obrade i strukturalna stabilnost.

Analiza simulacije toplinskog polja poboljšava sposobnost predviđanja

Tvrtka naširoko koristi softver za toplinsku simulaciju kao što je MAGMASOFT ili ProCAST za dinamičku analizu toplinske vodljivosti, koncentracije topline i brzine hlađenja kalupa tijekom procesa tlačnog lijevanja. Predviđanjem i prilagodbom toplinskih promjena u svakoj fazi, slijepe točke ili vruće točke toplinske kontrole ispravljaju se unaprijed, ujednačenost toplinskog ciklusa kalupa se poboljšava, a deformacija ili koncentracija naprezanja se izbjegavaju. Utjecaj na veličinu dijela.

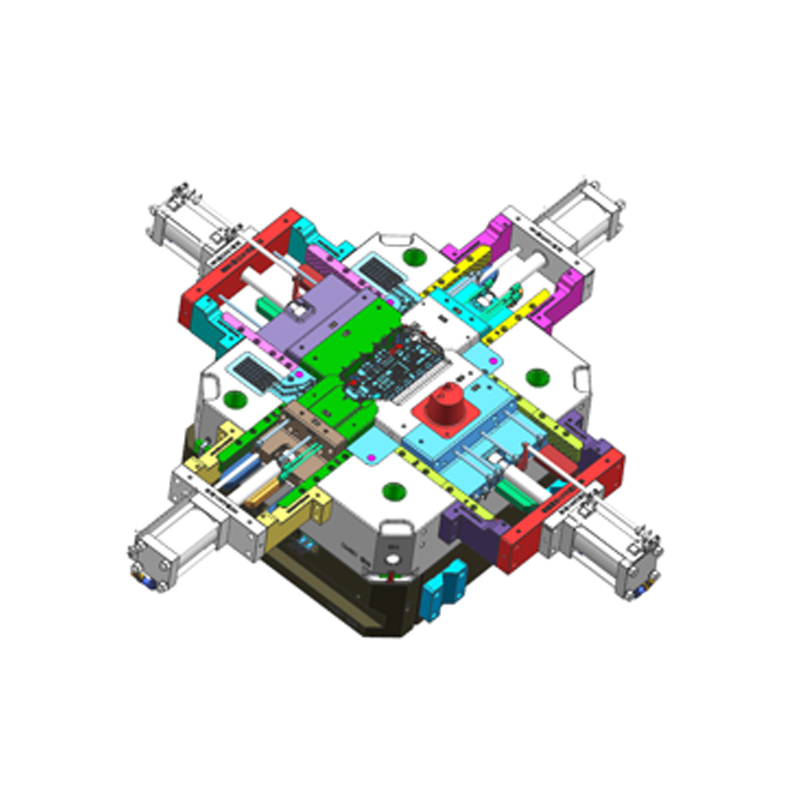

Integrirano upravljanje sustavom kontrole temperature

Kako bi se olakšao stvarni rad i nadzor, Ningbo NKT Tooling Co., Ltd. može opremiti kalup integriranim sustavom kontrole temperature koji podržava funkcije kao što je spajanje stroja za temperaturu kalupa, nadzor termoelementa i regionalno podešavanje temperature. Kroz sustavno upravljanje toplinskim parametrima, korisnici mogu prilagoditi krivulju temperature kalupa pod različitim uvjetima proizvodnje kako bi održali stabilno stanje kalupljenja. Ovaj integrirani dizajn posebno je prikladan za kalupe kao što su visoko tražena kućišta električnih pogona i nova kućišta jedinica za upravljanje energijom.

Kombinacija više materijala smanjuje rizik od toplinskog zamora

Za visokofrekventna područja toplinskog udara, kao što su vrata, ventilacijski utori ili prijelazna područja tankih stijenki, NKT Tooling će koristiti kombinaciju više materijala. Na primjer, materijali s različitim koeficijentima toplinskog širenja ugrađeni su u položaje za ispiranje na visokim temperaturama kako bi se poboljšala apsorpcija toplinskog udara i smanjilo pucanje i urušavanje rubova. Ova lokalna strategija optimizacije materijala učinkovito produljuje cjelokupni životni vijek kalupa.

Mehanizmi održavanja i povratne informacije pomažu optimizirati toplinske performanse

Nakon što se kalup isporuči za upotrebu, tvrtka će također pružiti usluge redovite inspekcije i ocjenjivanja toplinske učinkovitosti na temelju korištenja od strane kupaca. Analizom protočnosti rashladnog sustava, vremena reakcije temperaturne razlike i tragova površinskog toplinskog zamora, daju se prijedlozi poboljšanja za kasniju upotrebu kalupa ili razvoj novih kalupa. Ovaj mehanizam podrške za upravljanje toplinom u cijelom procesu pruža osnovu za stabilan rad i kontinuiranu optimizaciju kalupa.